近日,豪森在人形机器人领域再传捷报。自主研发的“一种用于汽车核心零部件生产的人形机器人组装装配工艺及设备”和“一种人形机器人的测试设备及工艺”两项专利成功通过国家知识产权局审核,获批“发明专利授权”。

值得一提的是,两项专利技术已快速落地应用于国际知名车企的人形机器人项目中,为全球智能制造贡献了“中国方案”。

其中,“一种用于汽车核心零部件生产的人形机器人组装装配工艺及设备”发明专利聚焦汽车精密装配领域的技术痛点。

近年来,随着汽车产业向智能化、定制化生产转型,核心零部件装配对精度和柔性化的要求愈发严苛。传统人工装配线难以达到±0.1mm的高精度组装要求,并且在生产过程中一旦出现失误,纠正难度较大。而刚性自动化设备又无法适配多品种、小批量的柔性生产需求。

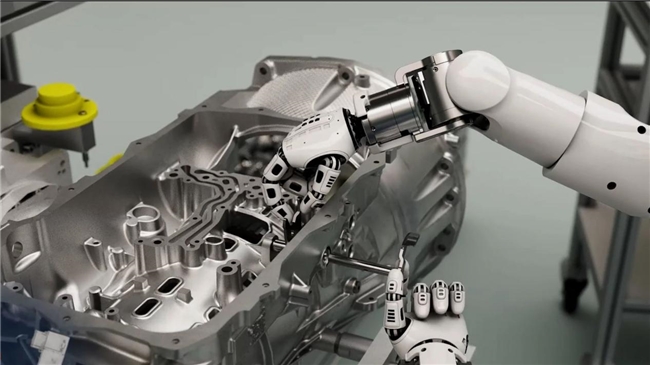

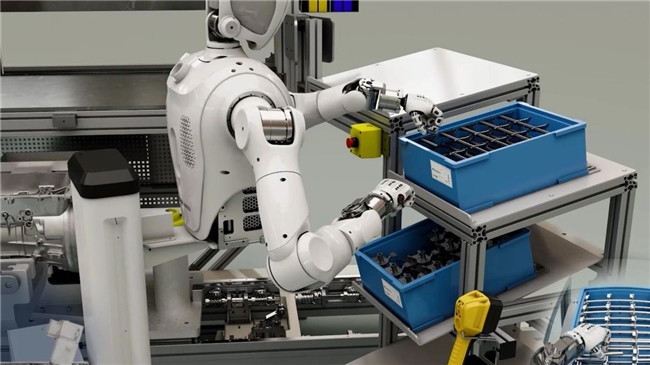

针对这一行业困境,该专利采用高自由度仿人形机器人,通过双手机械臂模仿人工作业逻辑,结合多模态感知、实时环境理解与自主决策能力,使机器人能实时调整装配策略,既能灵活应对零部件公差、位姿偏差,又能解决传统机械臂在受限空间的可达性问题。

在此基础上,集成精密力控、3D视觉引导和智能抓取系统,实现微米级精密装配,降低对人工的依赖,提升生产的稳定性和良品率。

此外,机器人还具备自主适应复杂动态环境的能力,可完成在复杂狭小空间内的精密对位、螺栓拧紧、部件插接等精细装配任务。搭配实时质量监控系统自动纠正装配偏差,从根本上杜绝人工失误;同时能快速切换不同车型零部件的装配任务,充分满足小批量定制化生产的柔性需求,尤其适用于汽车发动机、变速箱、电机、电驱等核心部件的高精度组装场景。

而“一种人形机器人的测试设备及工艺”发明专利则解决了具身智能人形机器人研发和生产过程中的测试验证瓶颈问题。该专利包含多功能机械台架、环境模拟单元、高精度传感器和数据分析平台,可对人形机器人的整机性能、关节模组、感知系统及耐久性进行标准化测试。

通过自动化7×24小时不间断测试,大幅提高测试效率,又确保了高精度的测试结果,能覆盖包括极限负载、温湿度变化等在内的复杂工况。实时采集多维度数据,量化性能指标,并通过加速寿命测试和安全边界检测,提前发现潜在设计缺陷,有效预测人形机器人在长期、高频使用下的可靠性和寿命以及验证安全功能的极限性能。标准化测试流程更保障量产产品的质量一致性,帮助企业降低研发成本、缩短产品上市周期。

长期以来,豪森深刻把握创新驱动发展的核心要义,高度关注行业发展趋势、市场真实需求及客户痛点,积极推动“产学研用”深度融合。截至目前,豪森已在技术领域积累167余项发明专利及实用新型专利,且所有专利实现了100%成果转化与应用。

当前,人形机器人产业已迈入规模化应用新阶段。面对科技引领制造智能化变革带来的机遇与挑战,作为智能制造领域的领军企业,豪森将积极响应国家政策,聚焦技术创新前沿,深化研发并加速成果转化,全力为我国构建具有国际竞争力的产业生态注入持久动能。